RIE等離子刻蝕機的原理以及在半導體行業(yè)中的應用

RIE(Reactive Ion Etching)等離子刻蝕機是一種利用氣體放電產(chǎn)生的等離子體對材料表面進行刻蝕的設備�,其原理涉及化學反應和物理離子轟擊反應,是一種干法刻蝕技術�。在反應離子刻蝕過程中��,刻蝕氣體在高頻電場的作用下被電離形成等離子體�����,這些等離子體中的活性粒子(如離子�、電子和自由基)具有很高的化學活性���,能夠與被刻蝕材料表面的原子發(fā)生化學反應�,生成揮發(fā)性產(chǎn)物�����,從而實現(xiàn)材料的化學刻蝕。同時���,高能離子在陰極附近得到加速��,垂直轟擊硅片表面��。這種物理轟擊不僅加快了硅片表面的化學反應速率���,還有助于反應生成物的解吸附,從而提高了刻蝕速率�。物理轟擊的存在使得RIE能夠實現(xiàn)各向異性刻蝕,即刻蝕方向的選擇性�。

RIE等離子刻蝕機在多個領域都發(fā)揮著重要作用。首先�����,在半導體領域��,它可以用于制造微處理器����、光纖通信器件等�����,是制造高精度芯片和電路的關鍵設備�。其次����,在光電領域,等離子刻蝕機可用于制造LED�、激光器等器件,為光電技術的發(fā)展提供了有力支持���。此外,在微機電系統(tǒng)領域�����,等離子刻蝕機同樣有著廣泛的應用����,如制造微機電系統(tǒng)的傳感器、加速度計等器件����。RIE等離子刻蝕機能夠在亞微米級別內進行刻蝕�,保證了極高的精度和質量�����。其次���,由于采用了干法刻蝕技術�����,因此等離子刻蝕機不會產(chǎn)生廢水�、廢氣等污染物����,具有環(huán)保優(yōu)勢。此外�,等離子刻蝕機還具有高效率的特點,能夠在短時間內完成大量的刻蝕工作�,提高了生產(chǎn)效率。

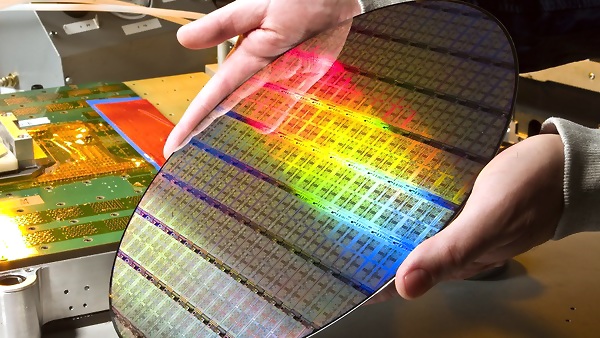

晶圓的制作是半導體芯片生產(chǎn)的基礎��,主要流程包括硅錠生長�、切割芯片、漂洗清洗�����、熱處理、感光�、電離輔助蝕刻、逐層沉積��、線刻和封裝測試等步驟����。其中,電離輔助蝕刻(即等離子刻蝕)是晶圓制作中的關鍵一環(huán)�,用于將光刻膠上的電路圖案轉移到晶圓表面。

等離子刻蝕機對晶圓的刻蝕過程是一個復雜而精細的操作�����。首先�,工件被送入被真空泵抽空的反應室中���。然后��,氣體被導入并與等離子體進行交換�。在電場的作用下���,等離子體中的物質與晶圓表面發(fā)生反應�����,通過物理或化學的方式去除表面材料���。最后���,反應的揮發(fā)性副產(chǎn)物被真空泵抽走,從而完成刻蝕過程�����。

在進行等離子刻蝕之前����,晶圓需要進行嚴格的清洗和準備,以確保表面純凈度和平整度����。這通常包括溶劑清洗、超聲清洗和離子束清洗等步驟��。等離子刻蝕過程中需要使用特定的氣體作為刻蝕介質���,這些氣體在使用前需要進行預處理����,如過濾、干燥和去除雜質等�����,以確保其純凈度和穩(wěn)定性�。還需要根據(jù)晶圓的材料和刻蝕模式,調節(jié)刻蝕參數(shù)�����,包括刻蝕氣體的流量����、功率、壓力���、溫度和刻蝕時間等。這些參數(shù)對刻蝕效果有著至關重要的影響���,需要精確控制����。調節(jié)好刻蝕參數(shù)后,啟動等離子刻蝕機開始刻蝕���。在刻蝕過程中��,等離子體會與晶圓表面發(fā)生物理反應���,從而去除表面材料并形成所需的電路圖案。

在刻蝕過程中還需要不斷監(jiān)測和控制刻蝕狀態(tài)����,以確保刻蝕效果符合預期�����。常用的監(jiān)測手段包括光學顯微鏡���、激光干涉儀和表面輪廓儀等��。根據(jù)監(jiān)測得到的數(shù)據(jù)����,可以實時調整刻蝕參數(shù)以獲得更好的刻蝕效果?��?涛g完成后��,再對晶圓進行后處理����,包括清洗�����、去除殘留物和表面處理等步驟��,以確保晶圓表面的純凈度和質量�����。